东风机电科技园建设项目(设计施工一体化)BIM技术应用成果(全套文件共包含BIM模型、汇报PPT及演示视频等)

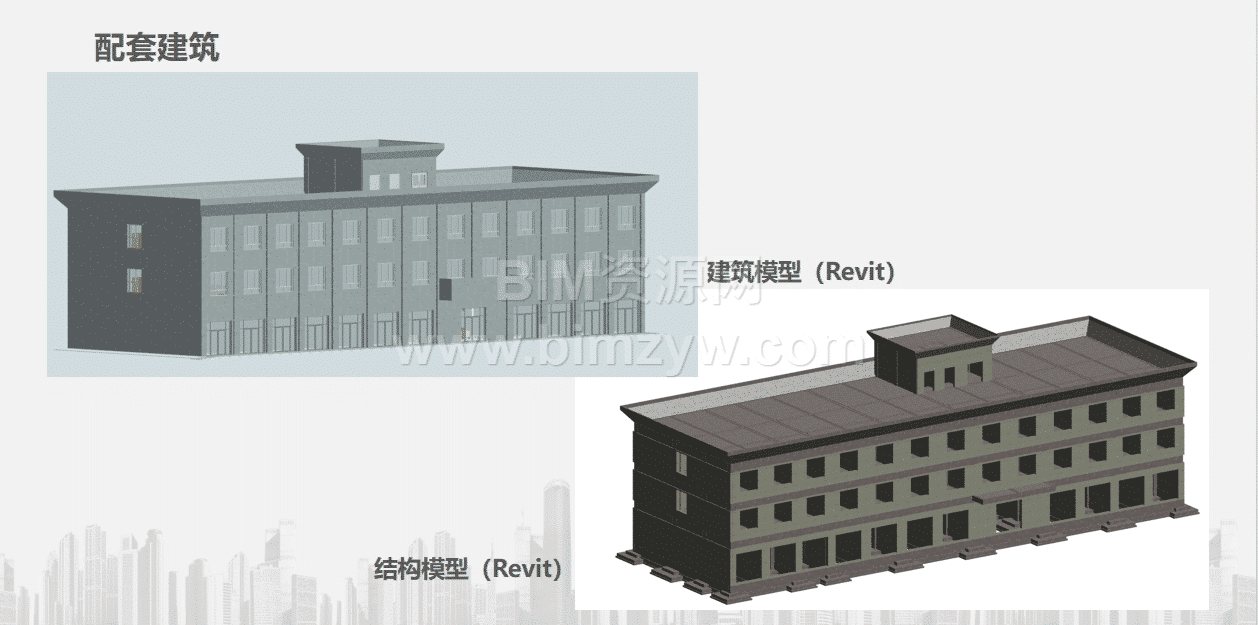

东风机电科技园建设项目(设计施工一体化)总建筑面积 22771.66 平方米,合同造价 6626.36 万元,涵盖服务中心、汽车展厅、小车维修间等 17 个单体,融合框架结构、钢结构、砖混结构等多元体系。项目通过全周期融入 BIM 技术,破解了多专业协同难、结构类型复杂、施工流水紧凑等难题,构建了 “设计 — 施工 — 管理” 一体化的数字化建造体系,成为南疆地区工业建筑智慧建造的标杆。

作为集汽车展示、维修、检测于一体的综合性产业园区,项目单体多、功能杂,其中汽车展厅、小车维修间等钢结构单体对精度要求严苛,服务中心等框架结构需兼顾装饰效果与施工效率。传统施工模式下,易出现图纸冲突、管线碰撞、钢结构节点误差等问题。为此,项目创新性引入 BIM 技术,覆盖模型搭建、碰撞检测、施工模拟、质量管控等全流程,形成 “三维可视化 + 数据协同” 的管理闭环。

项目构建了 “公司 — 工程公司 — 项目部” 三级 BIM 管理体系,明确总工程师统筹、技术负责人落地、各专业 BIM 技术员执行的职责分工。配置联想高配台式机(i7 处理器、RTX3070 显卡)、华硕笔记本等硬件,集成 Revit、Tekla、Navisworks、Fuzor 等软件,制定《BIM 建模标准》规范构件命名、模型拆分及精度要求(如结构柱命名格式为 “楼栋_楼层_类别_材质_尺寸”),每周召开 BIM 例会协调进度与问题,为技术落地提供制度保障。

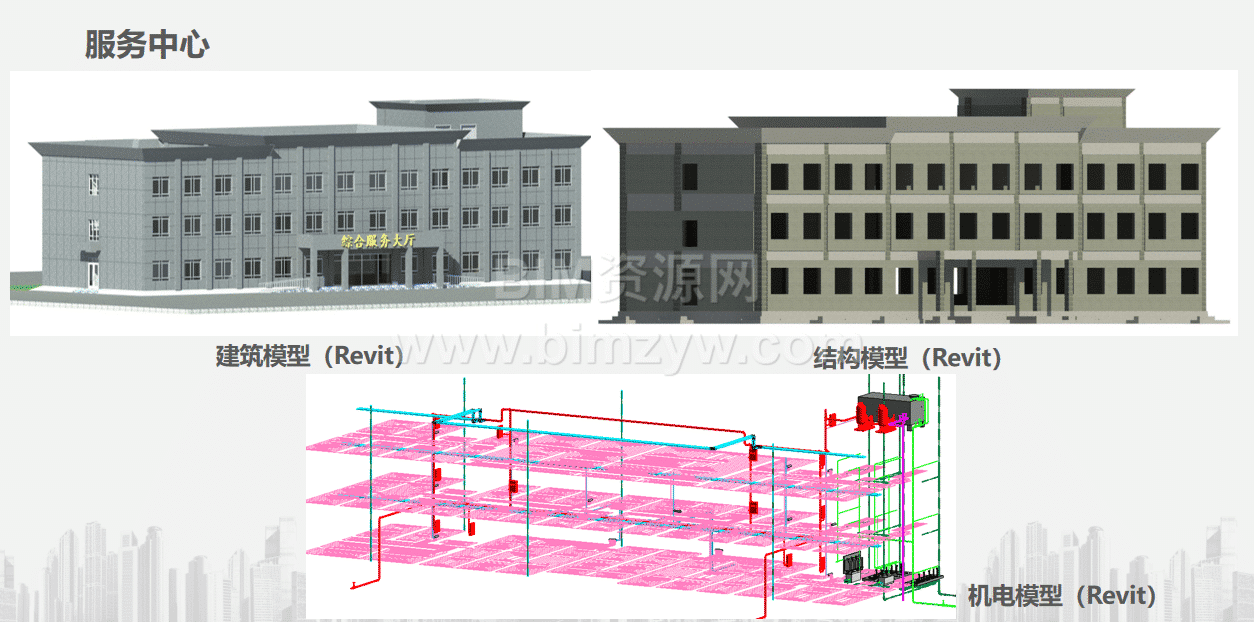

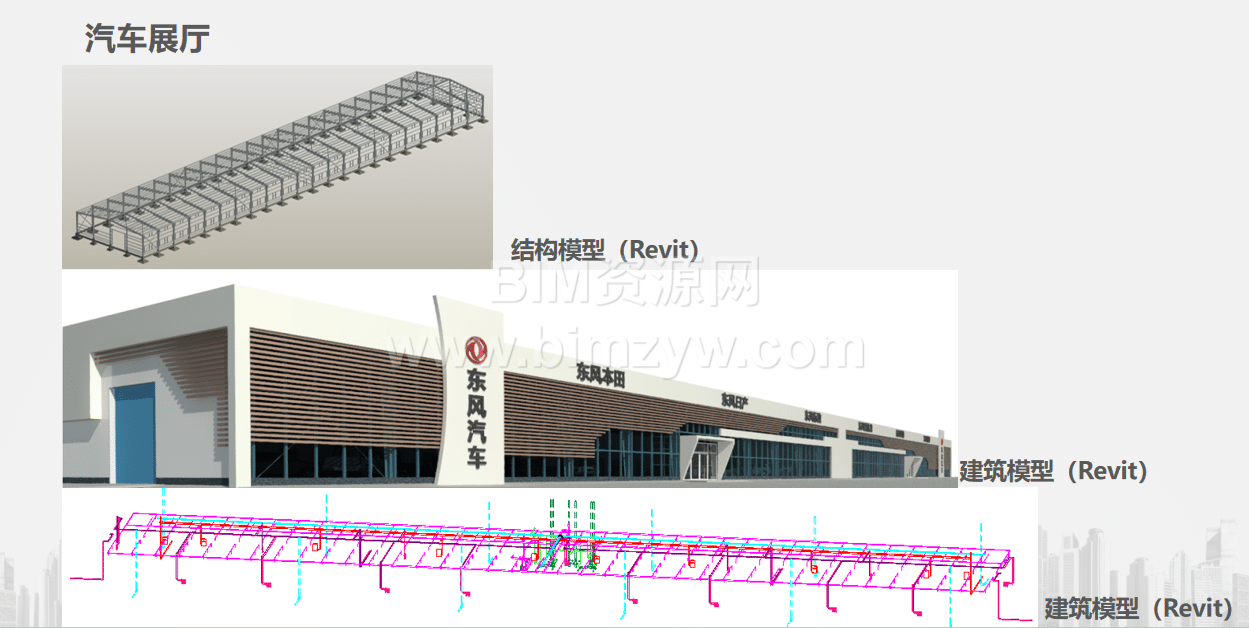

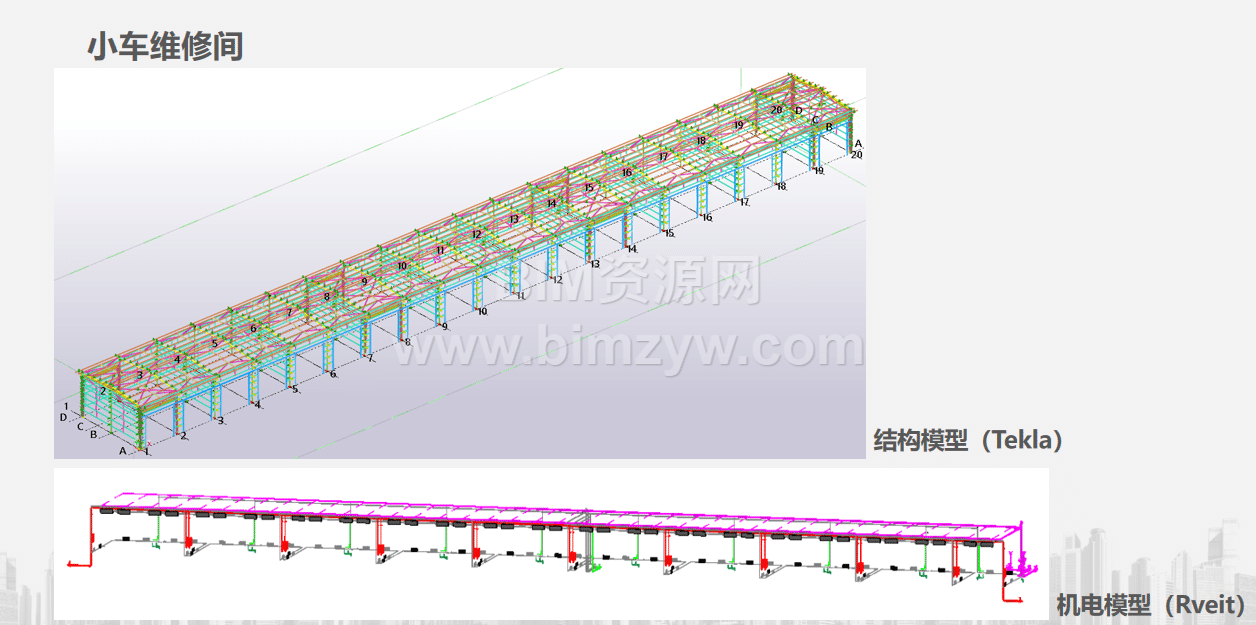

项目依托 Revit 完成建筑、结构、机电全专业模型搭建,针对汽车展厅钢结构、服务中心管线密集区等重点部位实现 LOD300 精度建模。通过模型整合发现图纸问题 190 余项,例如汽车展厅独立基础短柱与地脚螺栓位置冲突、小车维修间基础梁与素混凝土挡台连接不符等,均通过图纸会审推动设计优化,避免返工损失约 20 万元。钢结构单体采用 Tekla 建模,精准呈现檩条连接、柱间支撑等节点,导出加工图纸直接指导预制,构件到场验收合格率达 100%。

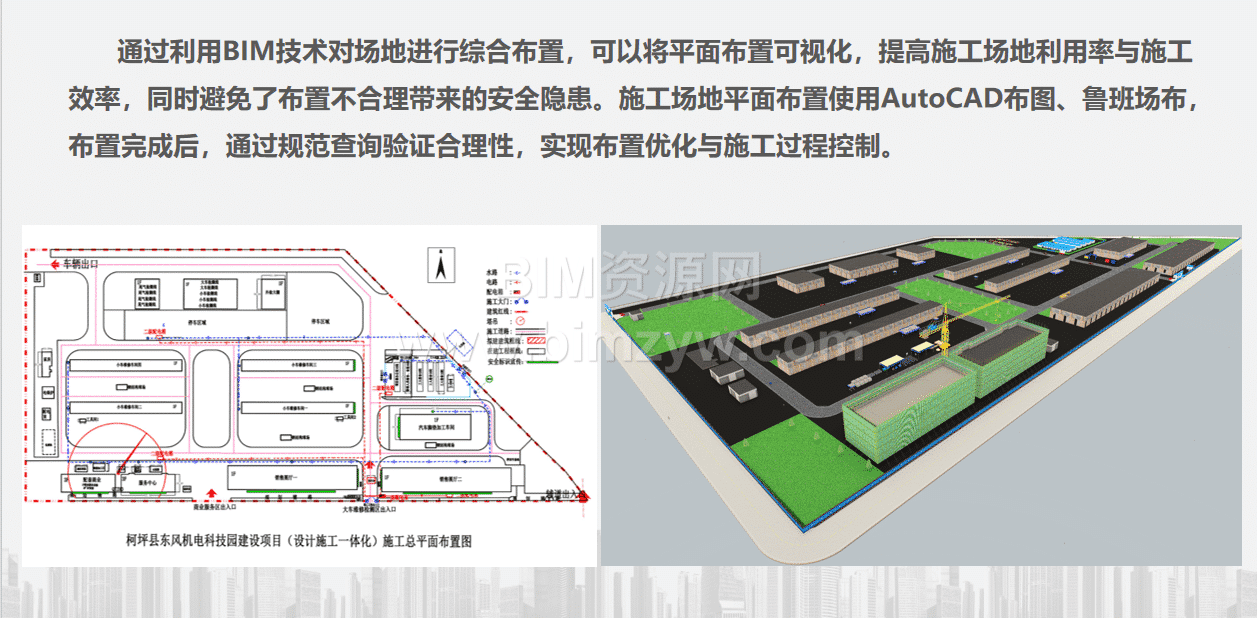

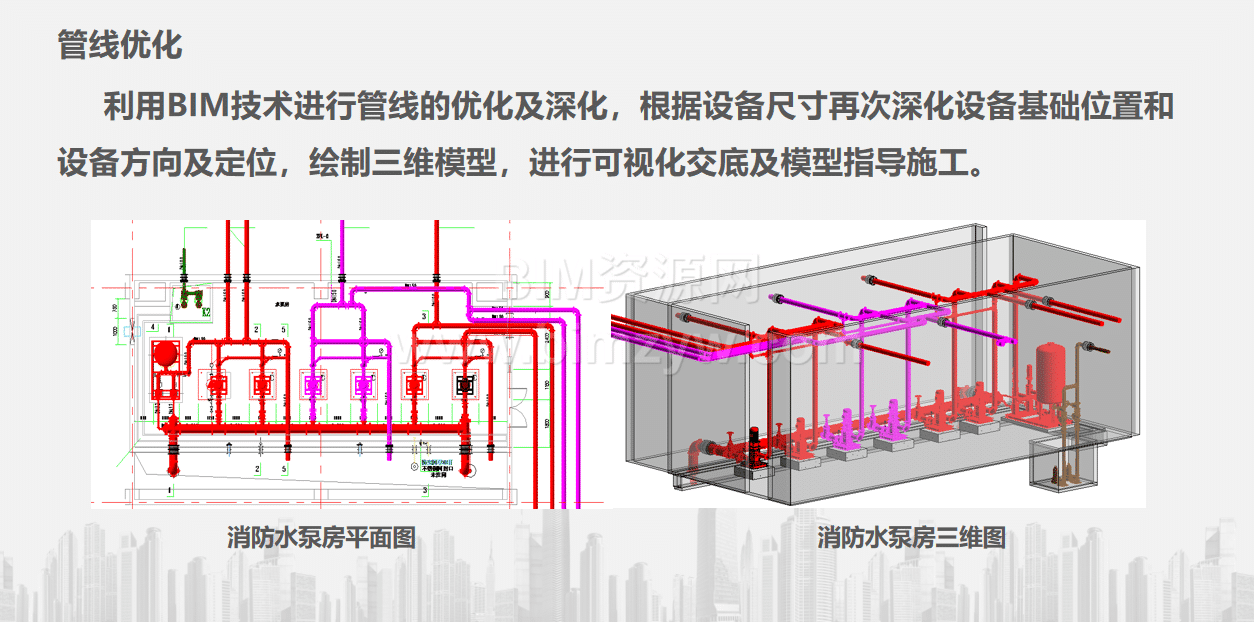

场地布置阶段,利用鲁班场布软件模拟塔吊站位、材料堆场及施工道路,分阶段优化土方开挖、主体施工、装饰阶段的场地动线,减少二次搬运成本 8 万元。机电专业通过 Navisworks 进行管线碰撞检测,发现 450余处冲突,例如服务中心卫生间管道交叉、汽车展厅消防管道与钢结构碰撞等,通过 “桥架居上、水管居中、风管居下” 的分层排布原则优化,在地下车库等关键区域实现净高提升至 2.4 米,满足使用功能。

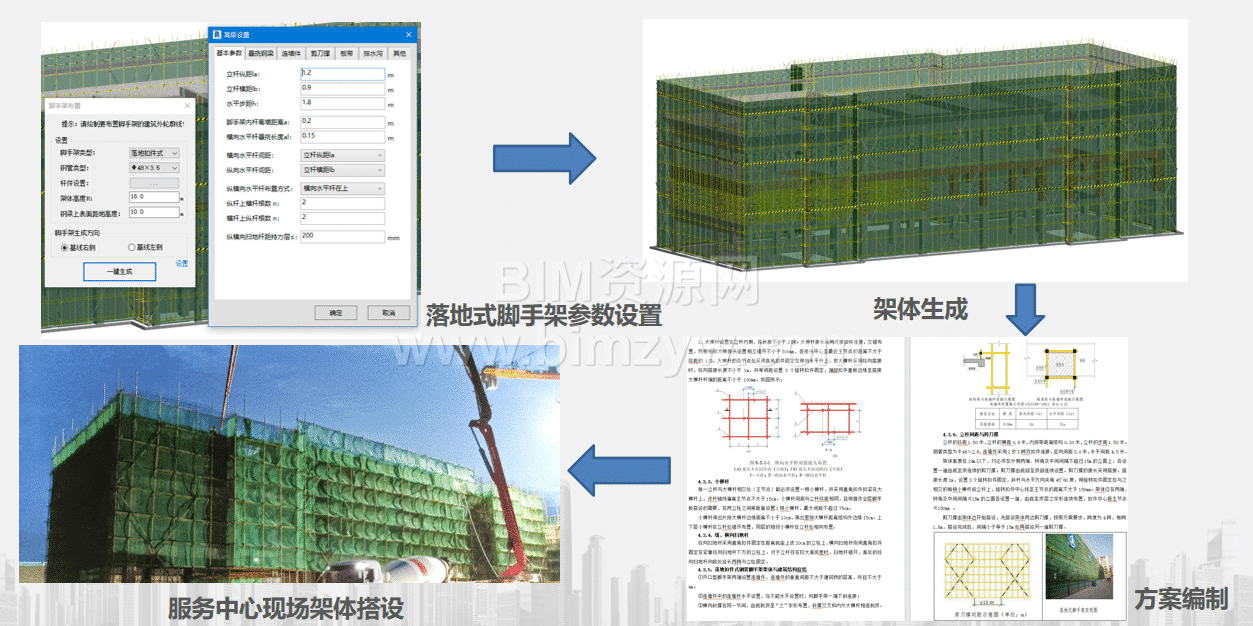

针对钢结构吊装、地脚螺栓预埋等关键工序,利用 Fuzor 制作施工动画,模拟吊装路径与安装顺序,例如小车维修间钢柱吊装采用 “分区对称法”,同步性误差控制在 5mm 以内,较传统工艺缩短工期 10 天。落地式脚手架通过广联达 BIM 模架软件进行参数化设计与受力验算,生成立杆间距、剪刀撑布置等深化图纸,确保架体稳定性,节约钢管使用量 12%。

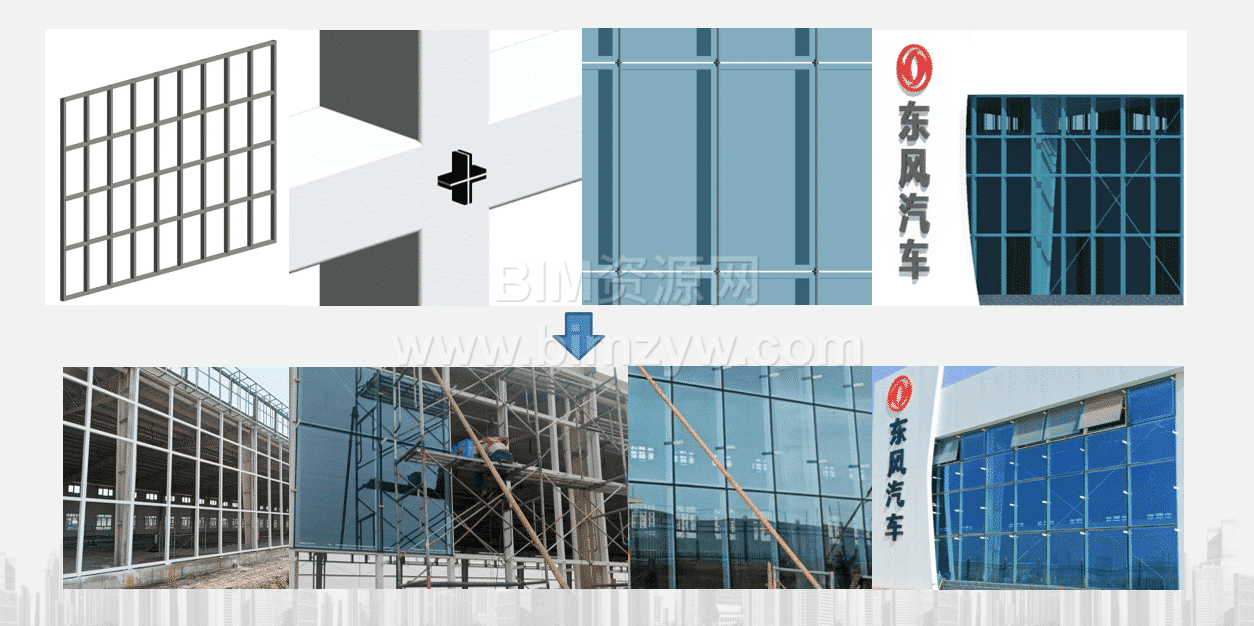

项目创新应用 “BIM + 移动端” 质量安全管理模式,通过手机 APP 采集现场缺陷数据并关联模型定位,累计记录质量问题 958 项、安全隐患 857 项,整改闭环率达 100%。将施工方案、技术交底等资料生成二维码贴于作业面,工人扫码即可查看三维交底动画,例如砌体排砖方案、幕墙安装节点等,交底效率提升 60%。

引入无人机航拍技术进行现场巡检,定期生成场地全景模型与进度对比报告,及时发现材料堆放混乱、临边防护缺失等问题,管理效率提升 30%。针对钢结构防火涂料验收难题,研发基于 BIM 模型的厚度控制器,通过伸缩杆调节实现高处检测,降低验收成本 5 万元;地砖平整度控制器的应用则使地面施工一次性合格率从 85% 提升至 98%。

项目通过 BIM 技术应用实现显著效益:累计节约成本 37.46 万元,其中钢结构深化减少材料浪费 18 吨,机电管综优化节约管材 3.2 吨;缩短工期 25 天,提前完成既定投产目标;培养 BIM 专业人才 6 名,形成《工业建筑 BIM 应用指南》涵盖 12 项核心技术。

社会效益方面,项目获柯坪县 “快马奖” 两次,成为南疆地区 BIM 技术推广示范案例,接待同行业参观 30 余次,其 “数字化建模 + 工业化施工” 的融合模式,为工业园区建设提供了可复制的智慧建造方案。

资源截图

大小:3.58GB

格式:rvt

版本:Revit2018

版权:仅供学习,请勿商用

解压密码:www.bimzyw.com

声明:本站资源全部来自公开网络购买或收集,水印不代表署名仅用于防盗,版权归原作者所有。 版权说明:资源均源于互联网收集整理,不保证资源的可用及完整性,仅供个人学习研究,请勿商用。喜欢记得支持正版,若侵犯第三方权益,请及时联系我们删除!

《版权声明》

评论0