该机场三期扩建工程总建筑面积达 17.3 万平方米,涵盖综合交通中心(GTC)、东西停车楼及 4.7 公里高架桥。项目创新性地将 BIM 技术贯穿全周期,融合数字化施工与智慧工地管理,破解了多专业协同、复杂钢结构施工、危大工程管控等难题,构建了机场建设领域智慧建造的标杆体系。

项目建成后将满足 2030 年 2100 万人次年旅客吞吐量。工程涵盖 GTC(3.8 万平方米)、东停车楼(6.81 万平方米)、西停车楼(6.68 万平方米)及 14 条高架匝道,结构复杂且专业交叉密集,涉及

土建、机电、钢结构、幕墙等 10 余个专业,工期紧至 807 天,质量目标直指鲁班奖。

为应对挑战,项目构建了 “建设单位牵头 — 总包统筹 — 多参建方协同” 的 BIM 管理架构,配置 16 台 BIM 专用台式机、2 台移动工作站及 3 套 VR 设备,集成 Revit、Tekla、Fuzor 等软件,开发 “云协同平台” 实现

模型云端管理。团队全员持有 BIM 等级证书,建立例会、培训、巡检等七项制度,确保技术落地。

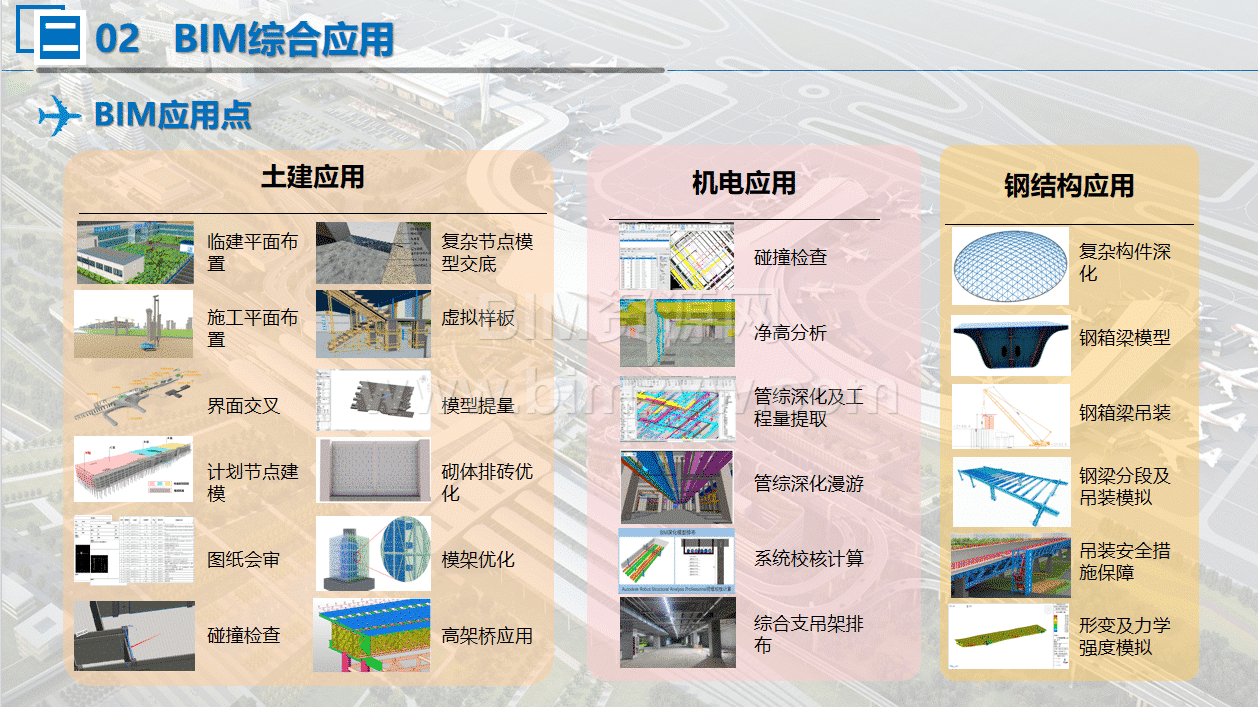

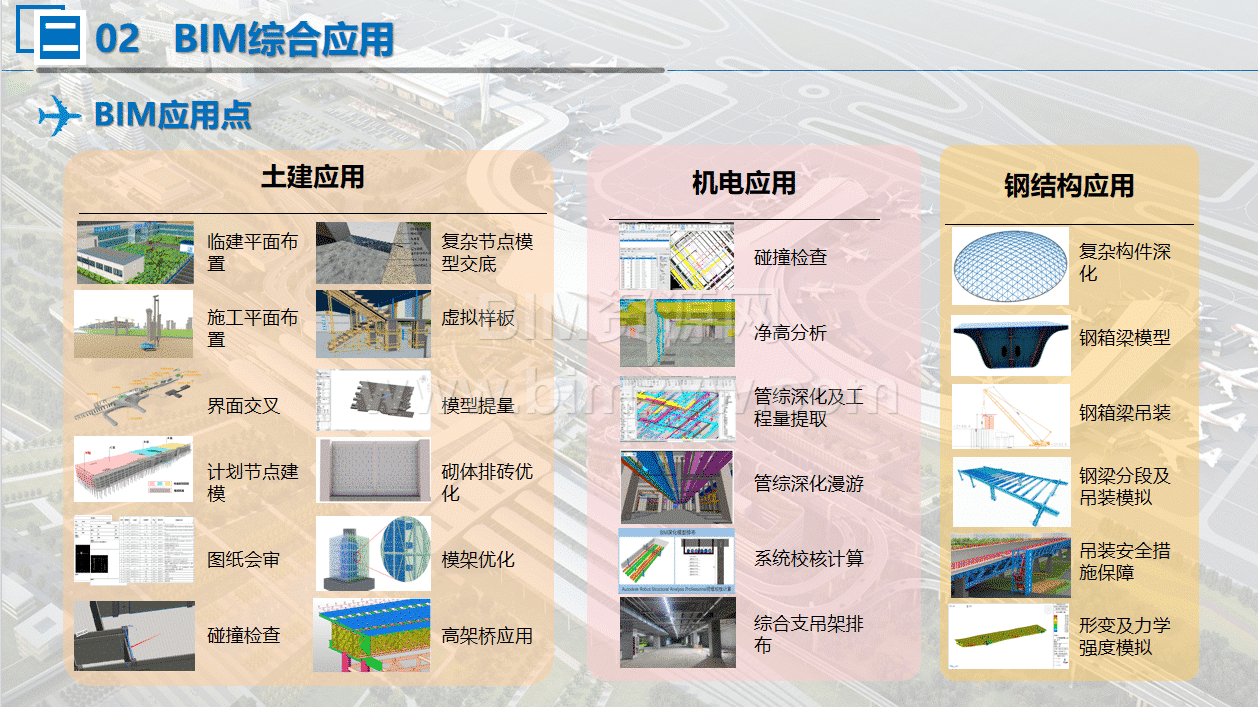

项目利用 BIM 进行临建与施工平面动态布置,采用局

标准化模型库统一规划办公区、钢筋加工棚等设施,场布效率提升 30%。针对高架桥与 GTC 的 14 处界面交叉节点,通过合模检查发现碰撞点 23 处,优化后明确 “先支护后桥梁” 的施工顺序,避免交叉作业延误。

复杂节点深化中,对钢箱梁与混凝土柱连接部位建立三维模型,直观展示箍筋套筒排布与腹板开洞位置,指导现场钢筋绑扎一次合格率提升至 98%。通过

Revit 明细表提取混凝土量,对比现场浇筑数据,方量差控制在 2% 以内,累计节约材料成本 86 万元。

机电专业涵盖 10 余个系统,管线密集度高。项目建立完整管综模型,通过 Navisworks 碰撞检测发现风管与桥架冲突 197 处,遵循 “有压让无压” 原则优化排布,使地下室走廊净高从 2.4 米提升至 2.6 米。针对电梯基坑、变坡处等关键区域,生成净高分析报告,确保满足使用功能。

综合支吊架设计中,利用 Robot Structural Analysis 进行力学验算,出具深化图纸,现场安装偏差小于 3mm,支架材料损耗率降低 15%。通过模型提取管线工程量,准确率达 96%,为材料计划提报提供精准数据,减少超领浪费。

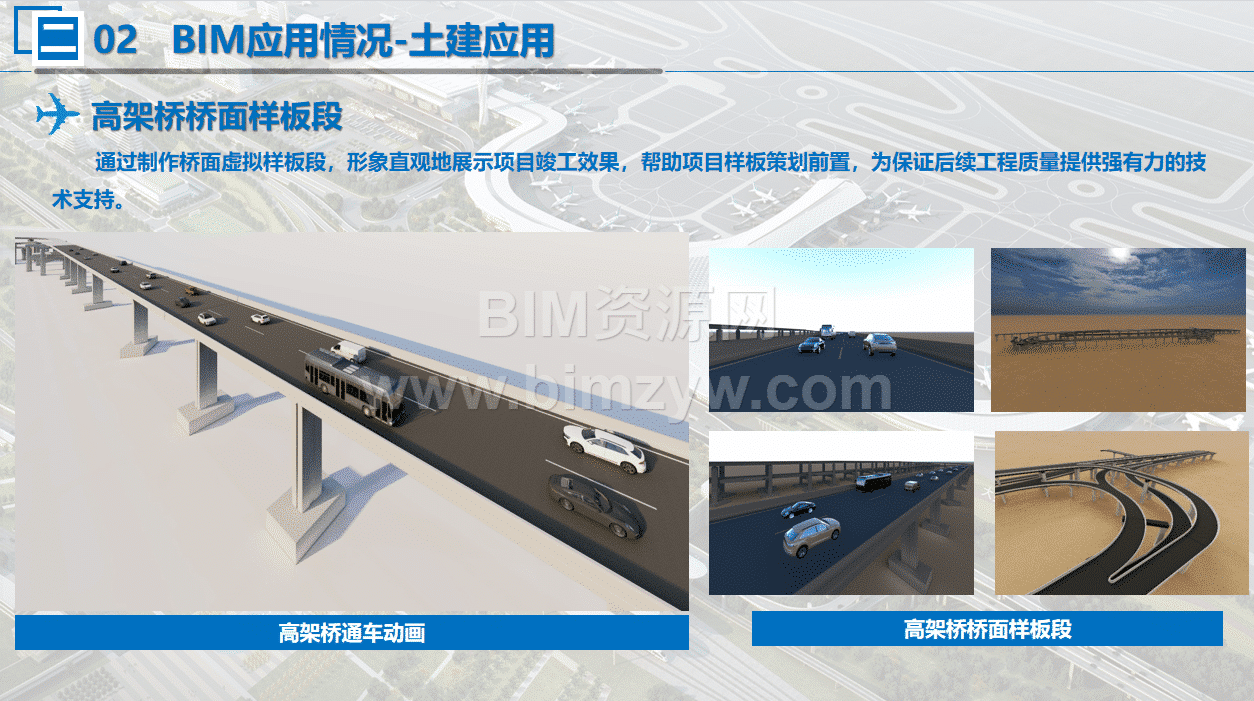

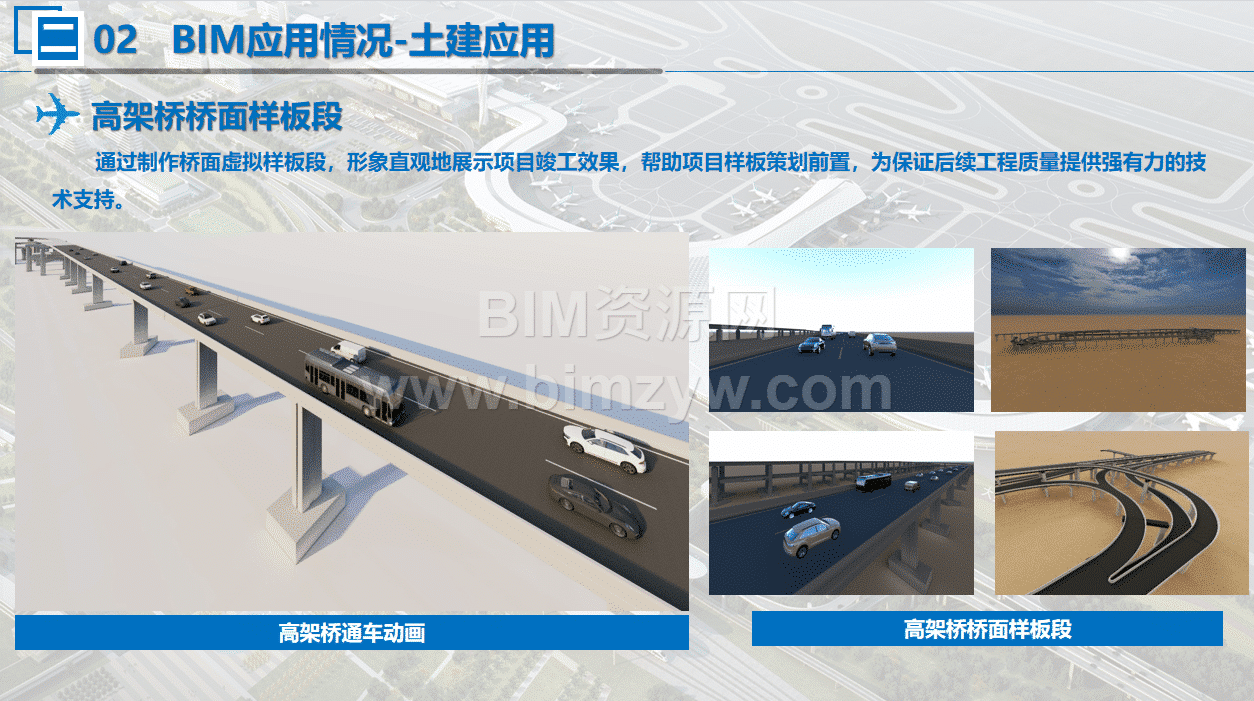

GTC 采光顶采用 62 米跨度网架结构,项目通过 Tekla 建模深化,采用 “地面拼装、分块吊装” 方案,结合 MIDAS 有限元分析验证结构稳定性,挠度控制在

规范允许范围内。11 联钢箱梁最大跨度 74 米,通过 BIM 模拟分段吊装过程,设置格构式胎架支撑,解决吊装变形难题,较传统工艺缩短工期 45 天。

针对异形钢板梁施工,建立三维模型优化分段方案,每段重量控制在 50 吨以内,配合 50t 汽车吊与路基箱扩散荷载,确保吊装安全。吊装过程中应用 BIM+VR 技术,模拟垂直通道与操作平台布置,安全防护措施到位率 100%。

项目搭建 “数字化施工监控系统”,实现桩基施工数据实时采集,包括护筒标高、钻进深度、混凝土灌入量等,关联 BIM 模型动态展示进度,形成 “车机 — 平台 — 模型” 一体化管理。高支模监测系统实时追踪轴压、位移数据,超限自动预警,避免坍塌风险;大体积混凝土温度监测确保内外温差小于 25℃,有效控制裂缝。

智慧工地平台整合塔吊监控、环境监测、劳务管理等模块:塔吊吊钩可视化系统避免群塔干涉,累计预警 1564 次;PM10 超标时自动联动喷淋降尘,节水 1200 吨;劳务实名制系统实时统计 2000 余名工人出勤,违规率下降 60%。视频监控覆盖全现场,支持区域入侵识别,为安全管理提供技术支撑。

项目通过 BIM 技术应用,累计节约成本 540 万元,荣获 “龙图杯” 全国 BIM 大赛三等奖、省 BIM 应用一等奖等荣誉,获发明专利 2 项、实用新型专利 8 项、省级工法 4 项。技术创新体现在三方面:一是大跨度钢结构数字化施工技术,突破高原复杂地形限制;二是机电管线综合优化方法,提升空间利用率;三是 “BIM + 物联网” 智慧管理模式,实现施工全过程可控。

未来,项目将深化机房装配式施工与装饰虚拟样板应用,总结机场建设 BIM 应用标准,为青藏高原大型交通枢纽工程提供可复制的智慧建造方案。

资源截图

大小:1.34GB

格式:nwc

版权:仅供学习,请勿商用

解压密码:www.bimzyw.com

声明:本站资源全部来自公开网络购买或收集,水印不代表署名仅用于防盗,版权归原作者所有。 版权说明:资源均源于互联网收集整理,不保证资源的可用及完整性,仅供个人学习研究,请勿商用。喜欢记得支持正版,若侵犯第三方权益,请及时联系我们删除!

《版权声明》

评论0