BIM技术在钢构装配式建筑产业化生产基地的全过程应用(全套文件共包含BIM模型,汇报PPT等)

该钢构装配式建筑产业化生产基地项目总建筑面积 47292.9 平方米,涵盖生产厂房、办公研发楼、配套生活楼等设施,是集钢结构构件生产、研发、办公于一体的现代化产业基地。项目全程深度应用 BIM 技术,破解了装配式钢结构生产精度控制、多专业协同、全周期管理等难题,构建了 “设计 — 施工 — 运维” 一体化的数字化管理体系,为装配式建筑产业化基地的智慧建造树立了标杆。

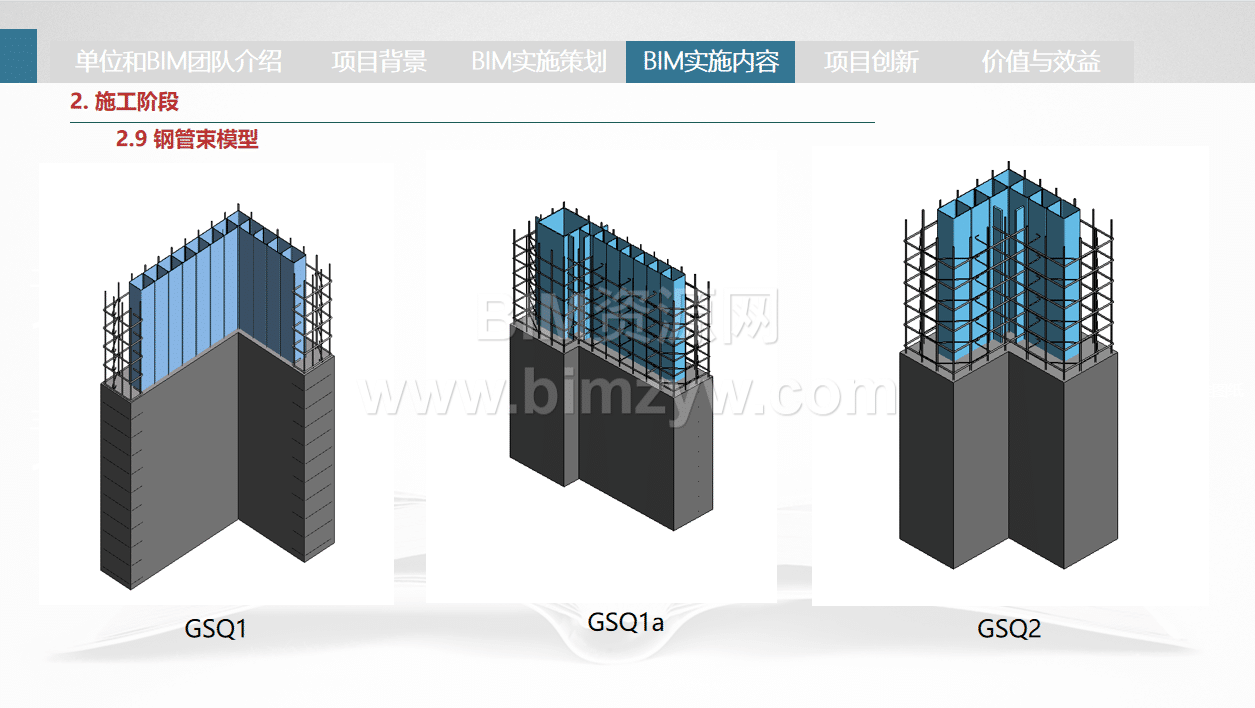

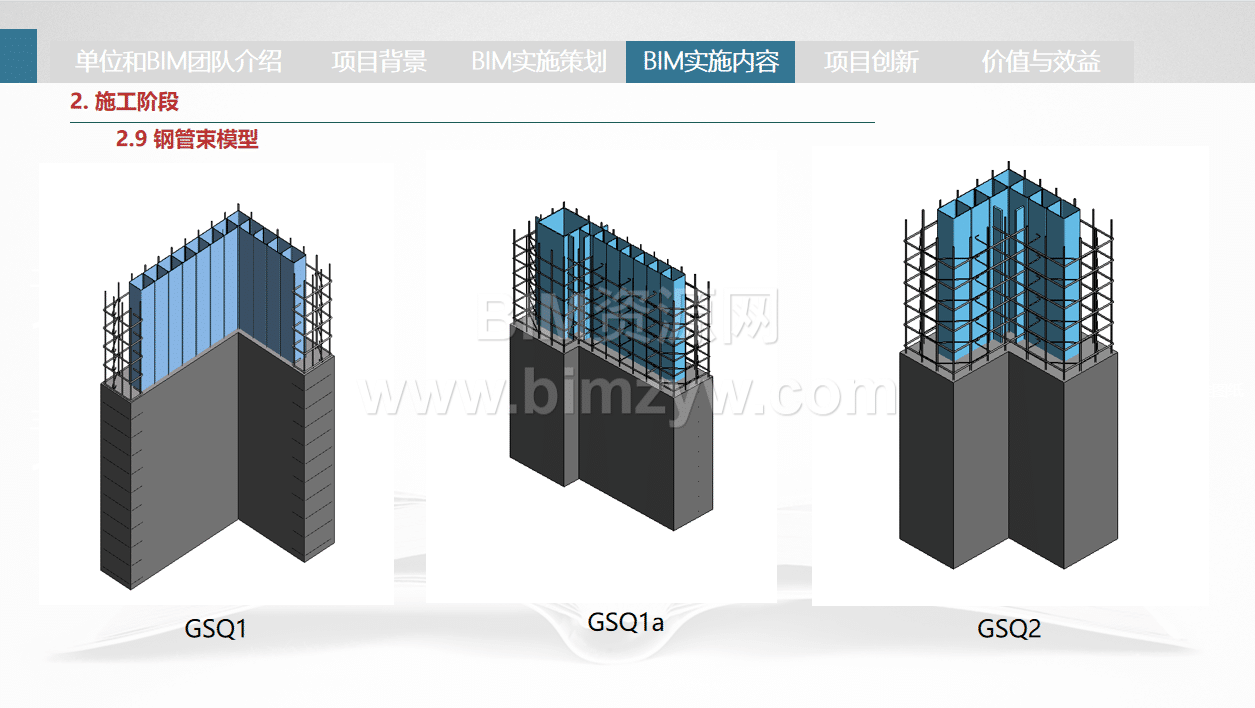

作为装配式建筑产业的重点项目,基地主要生产箱形柱、H 型钢梁、钢管束、钢筋桁架楼承板等装配式构件,对构件加工精度、钢结构节点质量、施工协同效率要求严苛。项目面临三大核心挑战:钢管束混凝土结构等新技术应用带来的工艺复杂性,钢构件加工及安装的毫米级精度控制,以及多专业交叉作业的协同管理压力。

为应对挑战,项目搭建了完善的 BIM 实施体系。组建由 BIM 项目经理牵头的专项团队,配置 i7 处理器、GTX1080 显卡的图形工作站及大疆无人机等硬件,集成 Revit、Navisworks、Fuzor 等软件,制定《BIM 建模

标准》《协同管理流程》等文件,明确从设计建模到运维交付的全流程规范。依托 “设计 — 施工 — 运维” 三阶段联动机制,实现

模型信息的无缝传递与复用,为项目全周期数字化管控奠定基础。

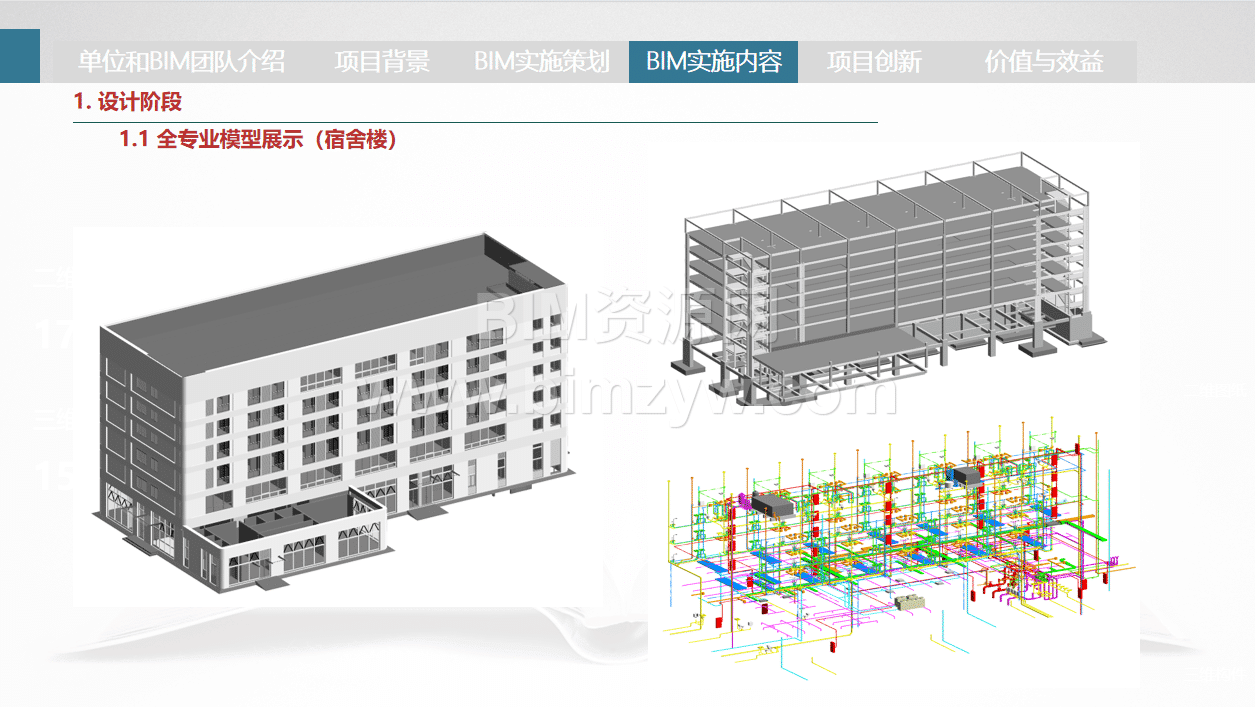

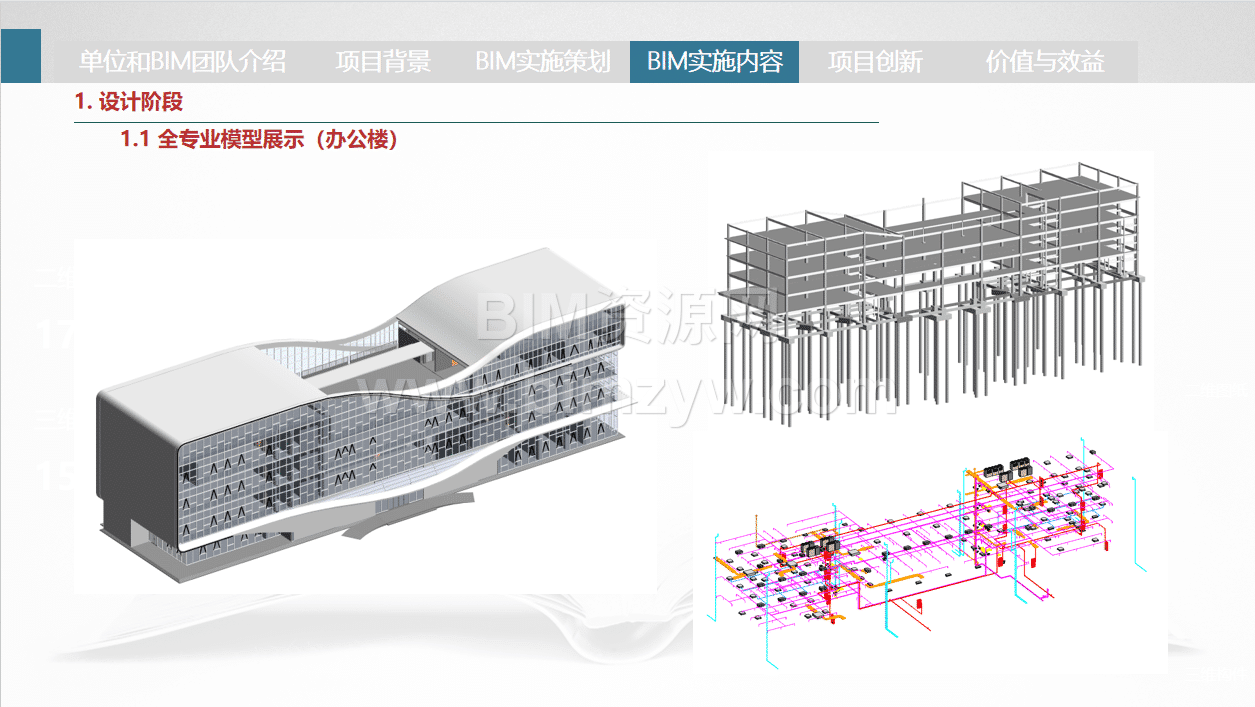

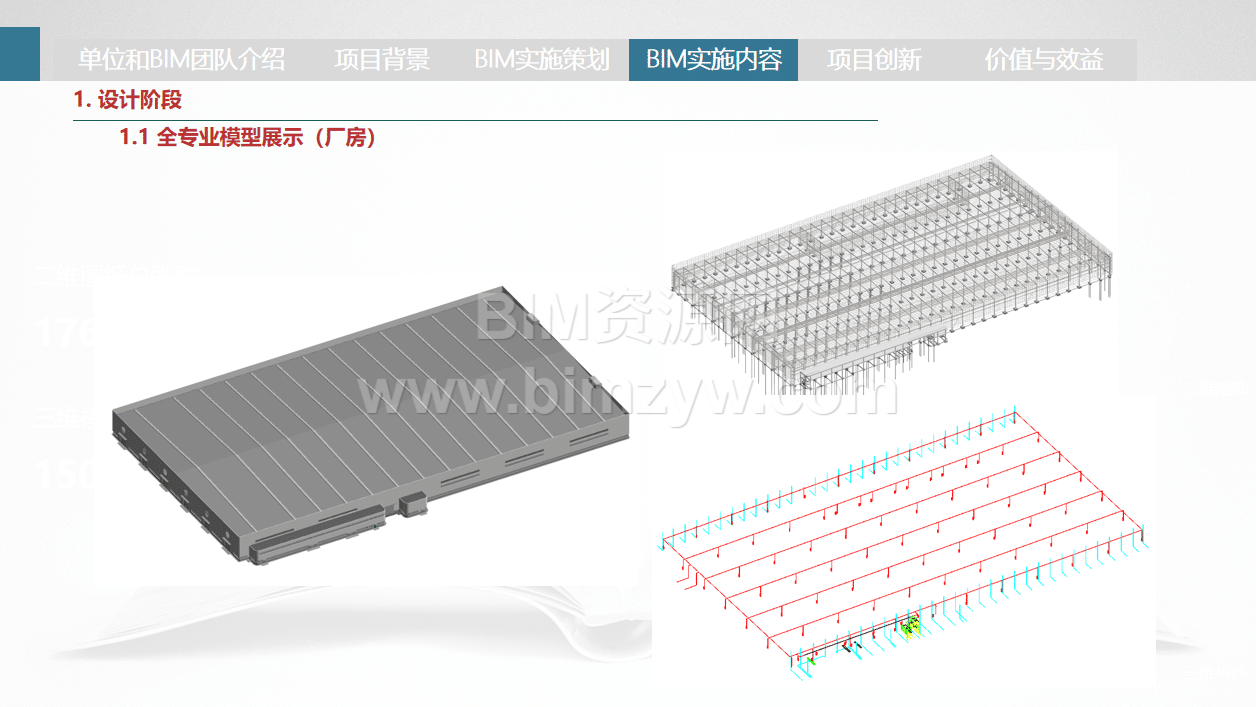

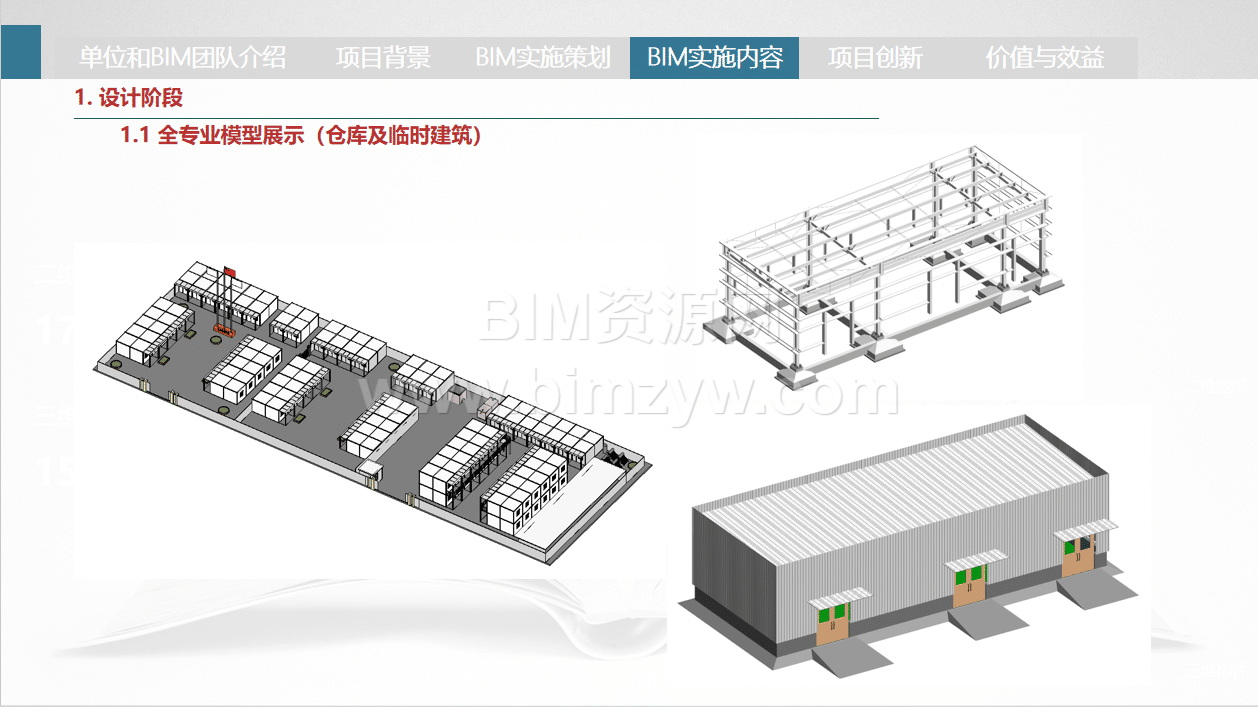

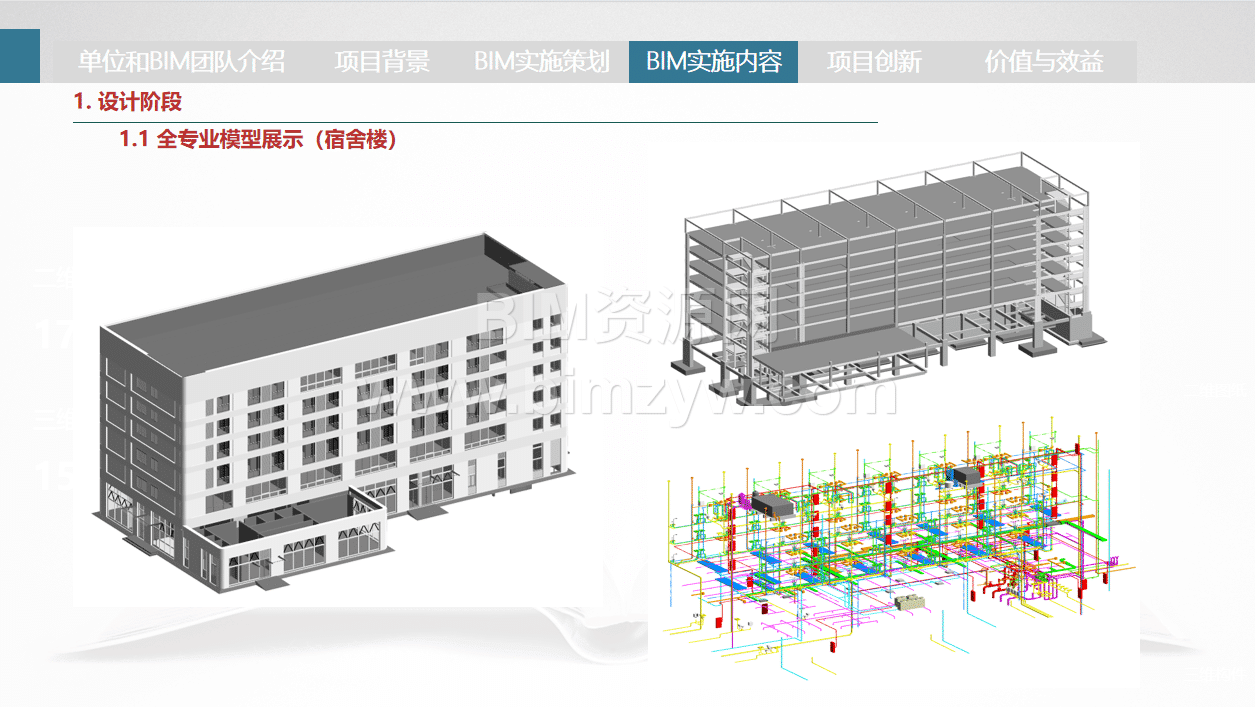

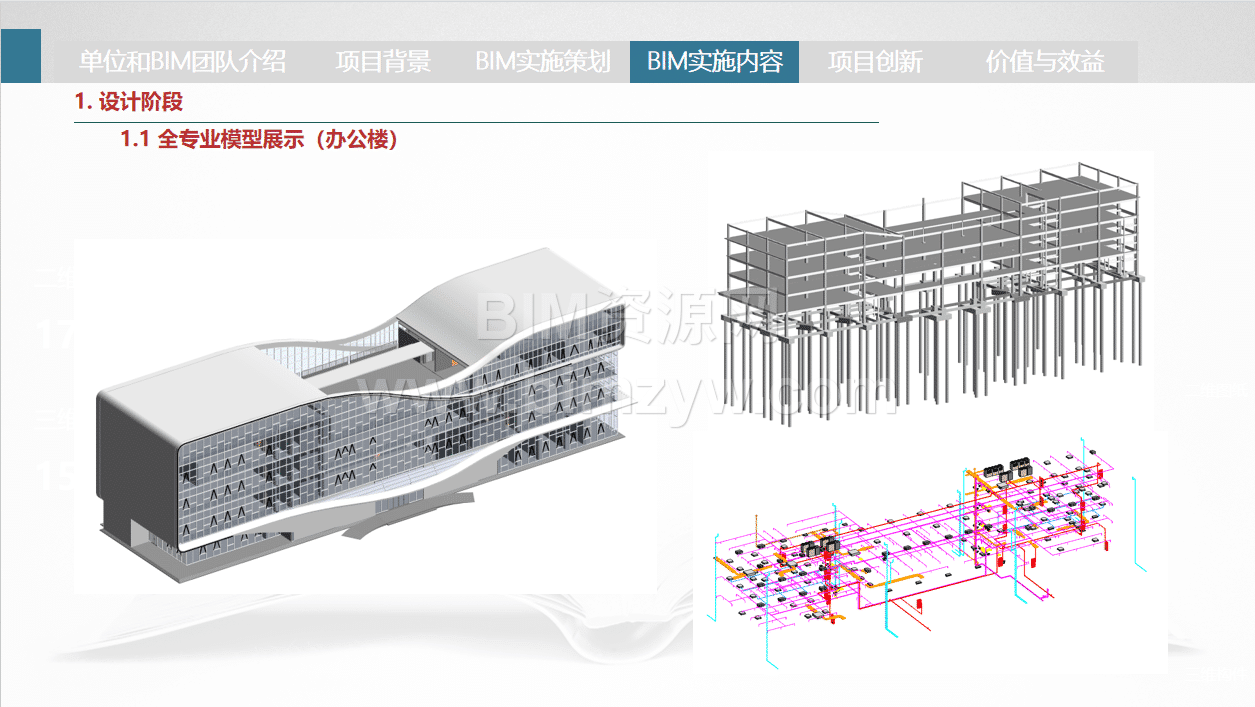

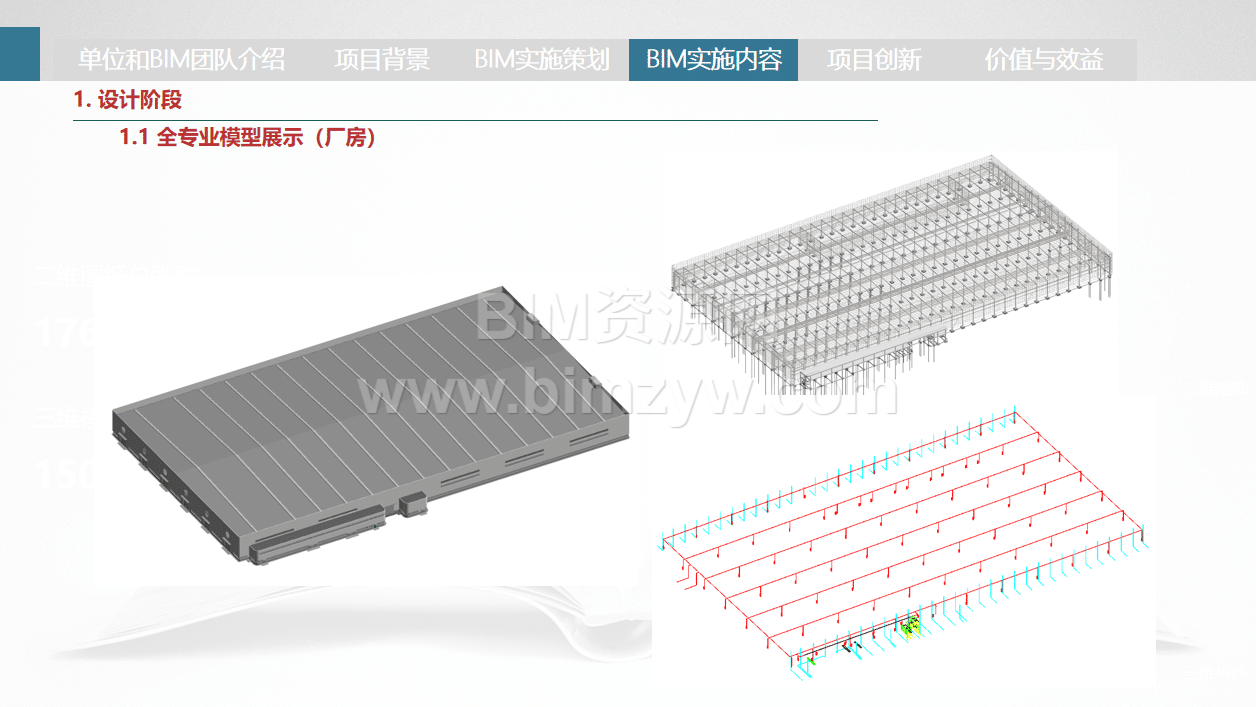

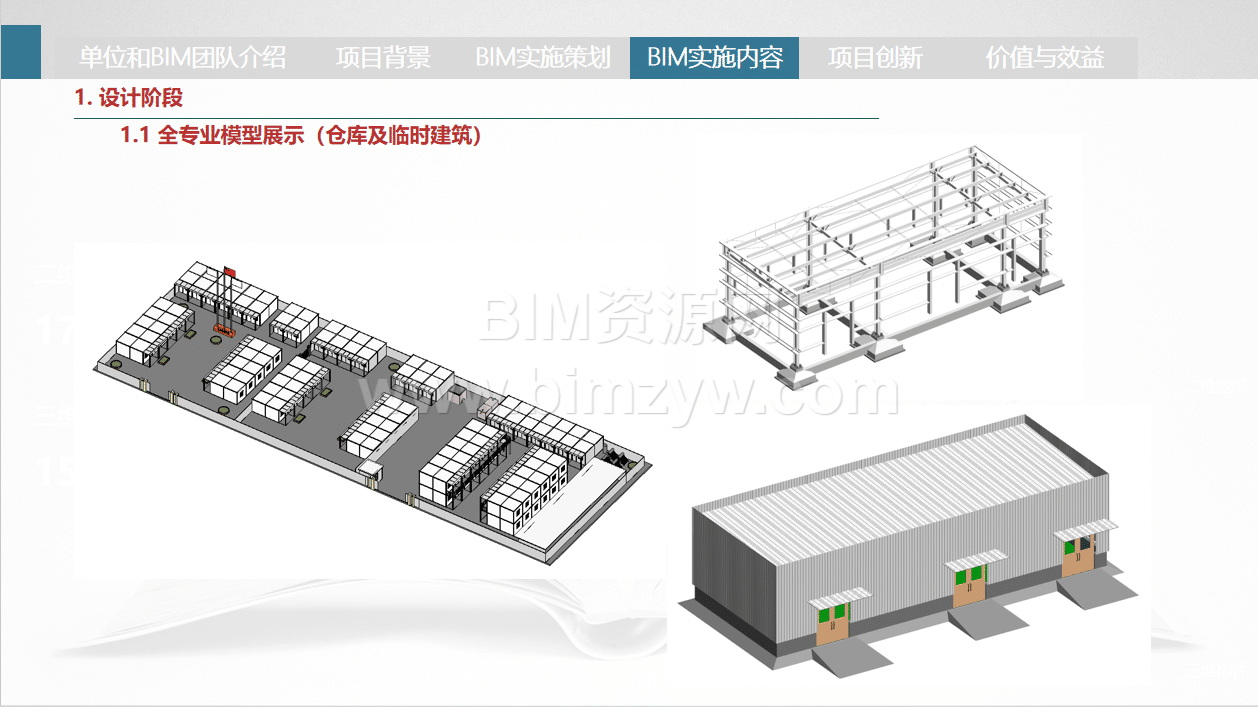

项目建立建筑、结构、

机电全专业 BIM 模型,精细度达 LOD400,涵盖 1764 张二维图纸转化的 150 余万个三维构件。通过 Navisworks 碰撞检测,提前发现管线交叉、构件冲突等问题,例如宿舍楼热水管与喷淋管交叉、办公楼风口与天花造型冲突等,形成优化报告并推动设计变更,累计减少返工成本 38 万元。

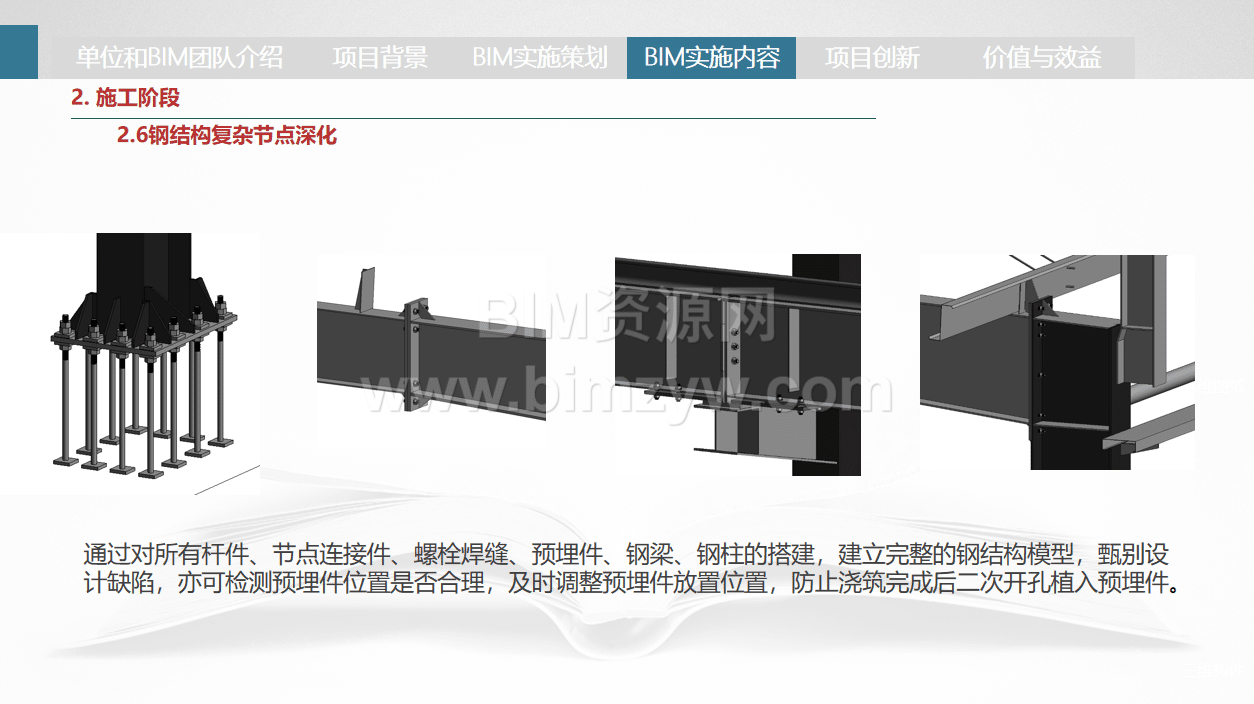

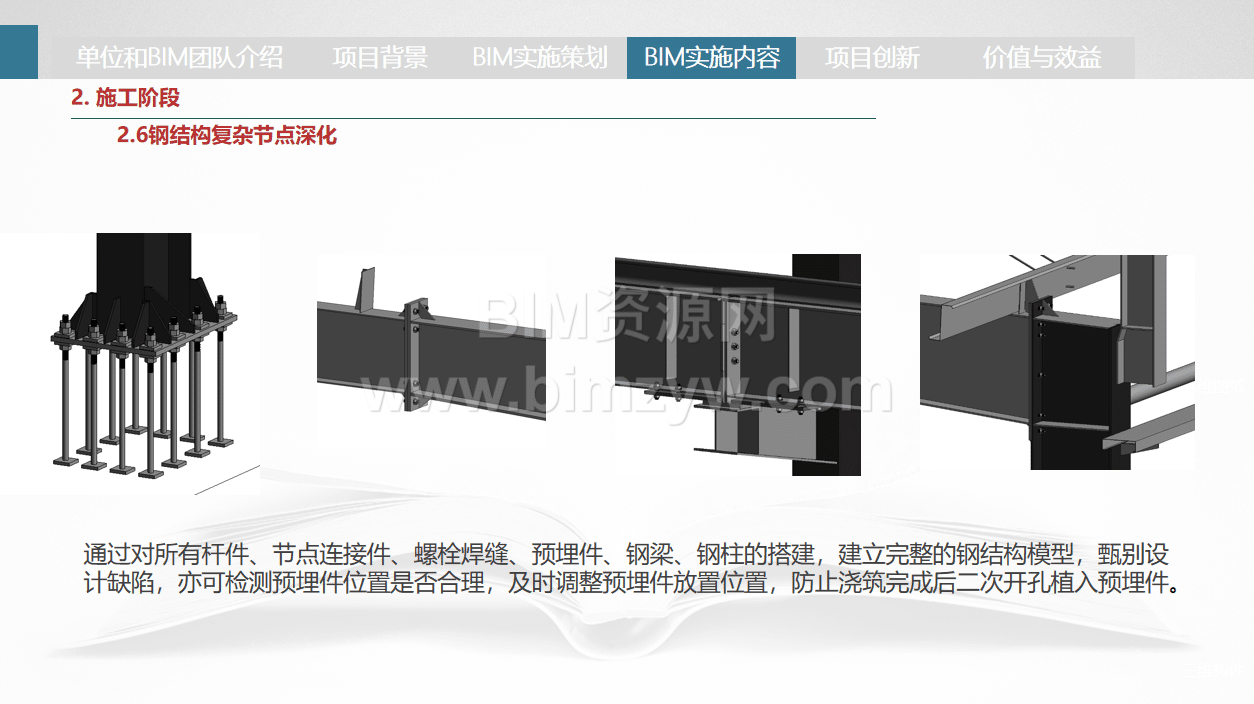

针对钢结构复杂节点,利用

Revit 进行参数化深化,精准还原钢管束连接、H 型钢梁拼接等细节,生成加工图纸直接对接工厂预制,构件到场验收合格率提升至 100%。同时,通过净空分析优化管线排布,在生产厂房等层高敏感区域实现净高提升 200mm,满足设备安装与生产动线需求。

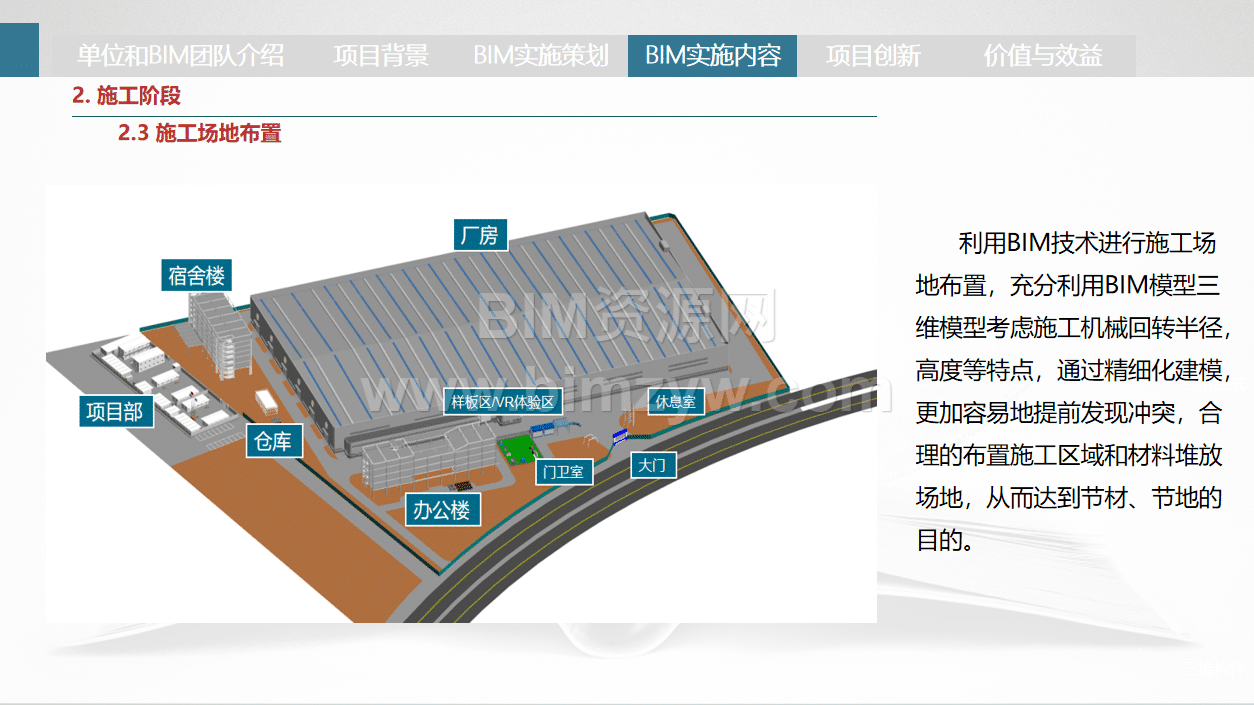

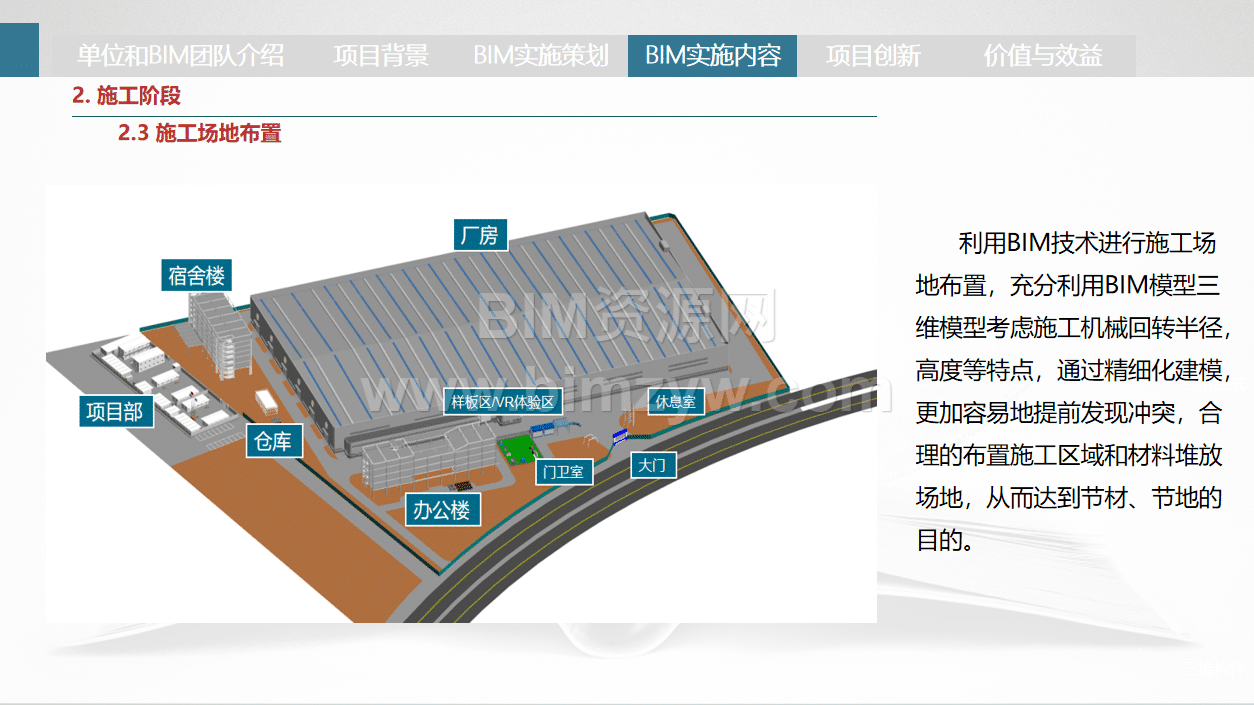

施工阶段以 BIM 模型为核心,实现全流程可视化管理。采用无人机倾斜摄影技术获取场地三维数据,结合 BIM 模型进行土方量精确计算与场地布置模拟,优化 7 台塔吊站位及材料堆场布局,减少交叉作业时间 30%。针对钢结构吊装,通过 Fuzor 模拟 “分区对称吊装法”,验证钢柱、钢梁安装的同步性,误差控制在 5mm 以内,较传统工艺提升效率 40%。

在机电安装中,创新采用 “BIM + 预制” 模式,基于模型导出综合支架加工清单,工厂预制后现场拼装,支架材料损耗率从 15% 降至 8%。砌体施工前,利用 BIM 进行排砖优化,分层提取工程量指导材料运输,避免二次搬运造成的人工浪费,砍砖率从 15% 降至 6%。

智慧工地平台的融合进一步提升管理效率:通过人脸识别系统实时统计 200 余名工人出勤,结合 BIM 模型定位作业面人员分布;扬尘传感器与自动喷淋联动,PM10 超标时自动降尘,全年节水 120 吨;EVERYBIM 平台实现模型轻量化浏览与问题闭环管理,质量隐患整改效率提升 50%。

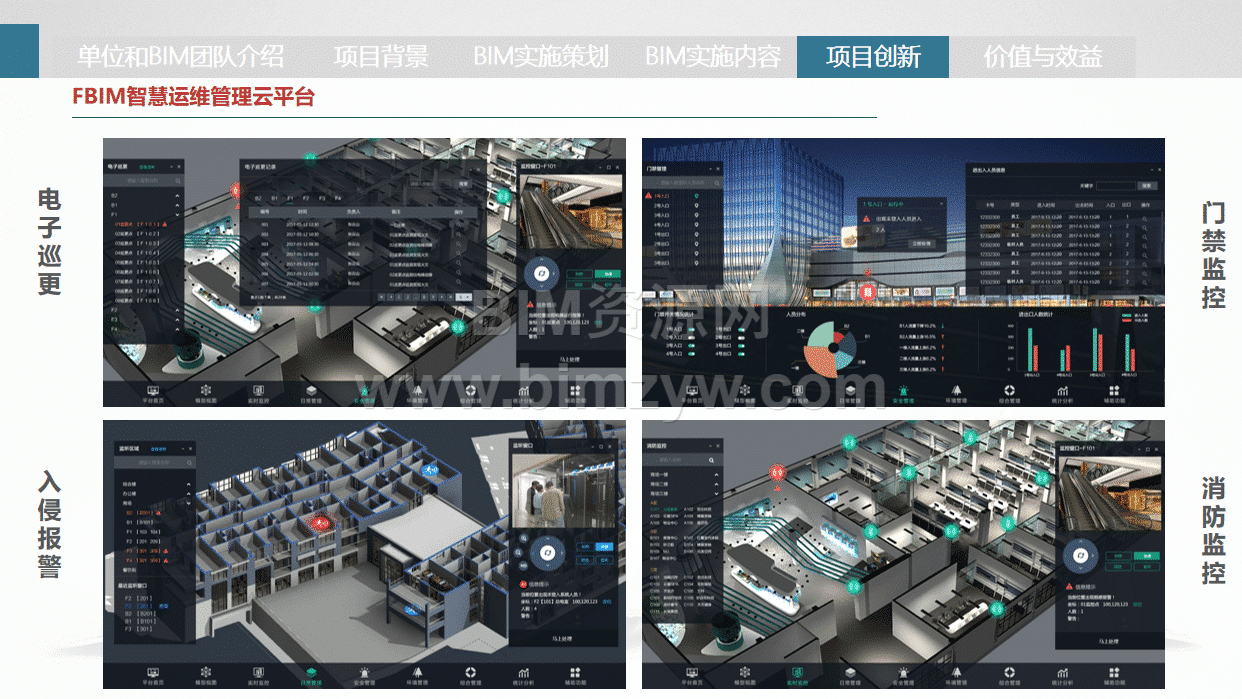

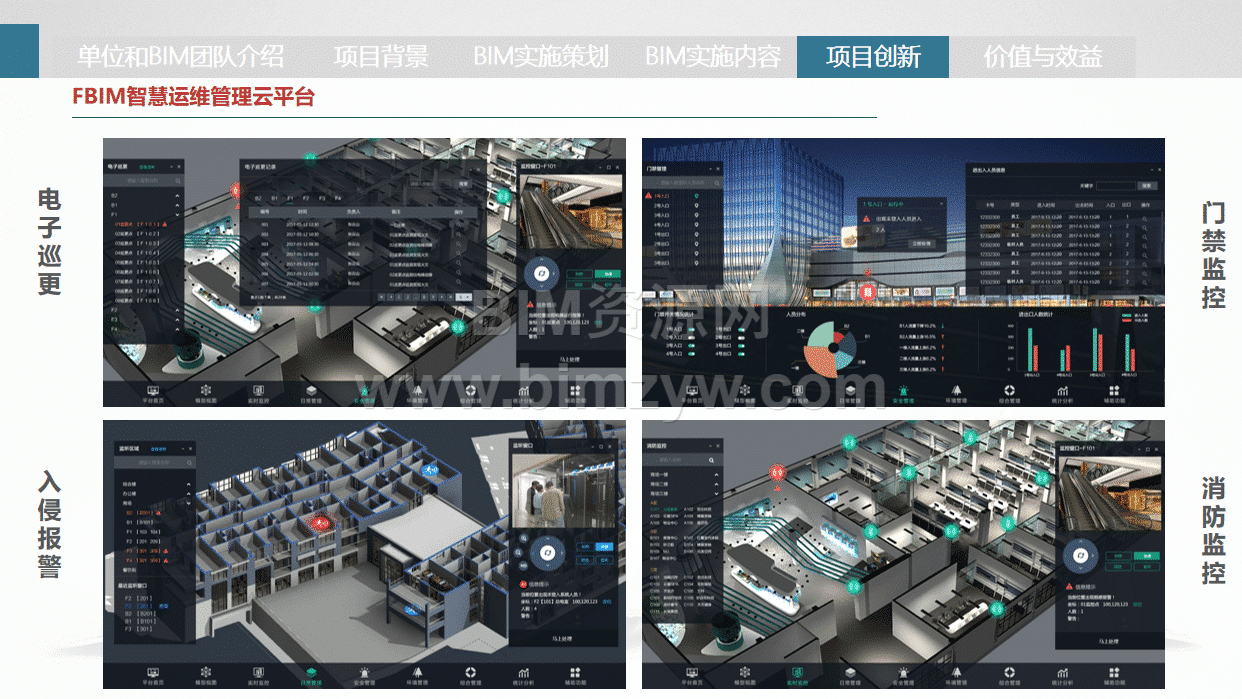

项目构建 FBIM 智慧运维管理云平台,将 BIM 模型与设备台账、能耗数据关联,实现资产全生命周期管理。平台支持多端访问,运维人员可通过移动端查询设备参数、维保记录,接收自动推送的保养计划;视频监控与模型定位联动,异常情况时自动调取附近摄像头画面,应急响应时间缩短至 15 分钟。

能源管理模块通过分析各区域能耗数据,优化空调、照明运行策略,生产厂房公共区域能耗降低 18%。停车场系统实时显示空余车位并规划路径,引导效率提升 60%。设备全生命周期信息可追溯,消防设施保质期自动预警,运维成本降低 25%。

项目通过 BIM 技术应用,实现显著效益:工期提前 28 天完成,累计节约成本 120 万元;钢结构构件加工精度控制在 3mm 以内,形成的《钢结构装配式基地 BIM 应用指南》,涵盖 12 项核心技术,为同类项目提供可复制的技术范式。

作为装配式建筑产业化与数字化融合的典范,项目证明 BIM 技术不仅是设计工具,更是提升生产效率、保障工程质量的 “数字引擎”。随着建筑工业化与智能化的推进,此类技术将持续推动装配式建筑行业向精细化、高效化转型,助力实现 “绿色建造、智慧运维” 的产业升级目标。

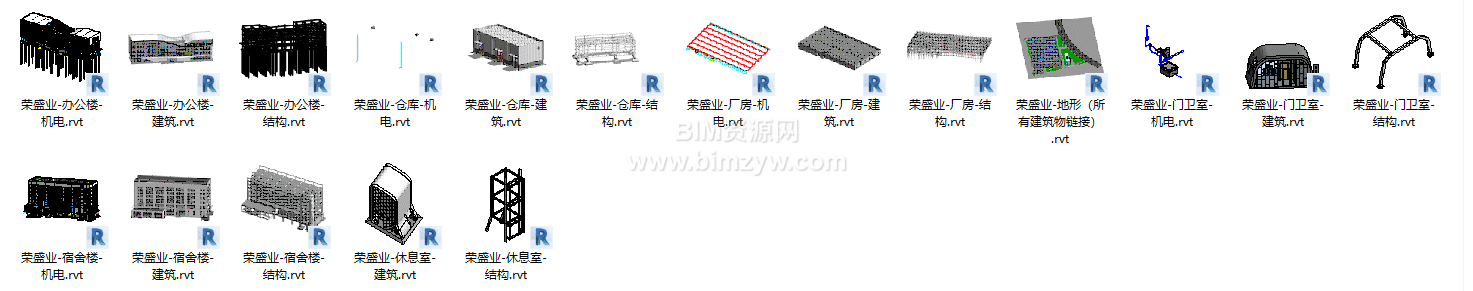

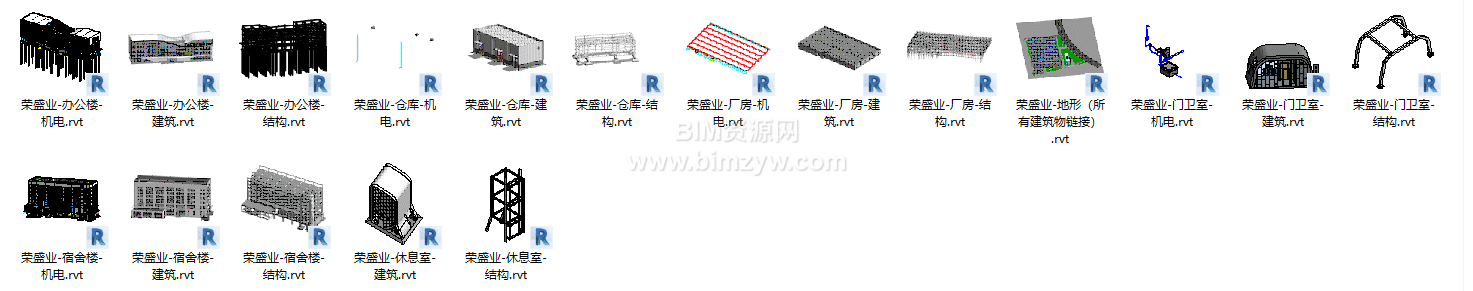

资源截图

大小:762.85MB

格式:rvt

版本:Revit2018

版权:仅供学习,请勿商用

解压密码:www.bimzyw.com

声明:本站资源全部来自公开网络购买或收集,水印不代表署名仅用于防盗,版权归原作者所有。 版权说明:资源均源于互联网收集整理,不保证资源的可用及完整性,仅供个人学习研究,请勿商用。喜欢记得支持正版,若侵犯第三方权益,请及时联系我们删除!

《版权声明》

评论0